اخرین بروزرسانی در تاریخ مهر 17, 1404 توسط سارا اوحدی

آبکاری الکترولس نیکل یکی از پیشرفتهترین تکنیکهای پوششدهی شیمیایی محسوب میشود که بدون نیاز به جریان الکتریکی خارجی، امکان ایجاد پوششهایی با ضخامت و سختی کنترلشده را فراهم میآورد. این فرآیند که بر اساس واکنش اکسیداسیون-احیاء شیمیایی عمل میکند، قابلیت پوششدهی یکنواخت قطعات با هندسههای پیچیده را دارد.

مکانیسم تشکیل پوشش و کنترل ضخامت

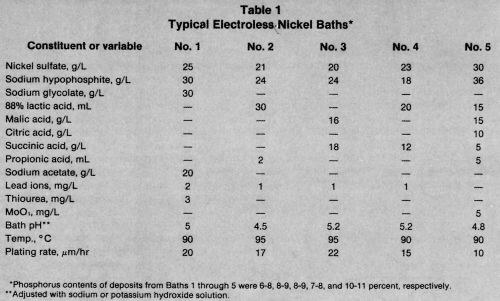

فرآیند آبکاری الکترولس نیکل بر پایه احیاء یونهای نیکل توسط هیپوفسفیت سدیم در محیط اسیدی انجام میپذیرد. واکنش اصلی به صورت زیر رخ میدهد:

Ni²⁺ + H₂PO₂⁻ + H₂O → Ni + H₂PO₃⁻ + 2H⁺

این واکنش منجر به تشکیل آلیاژ نیکل-فسفر میشود که خواص منحصربهفردی از نظر سختی و مقاومت به خوردگی دارد. ضخامت پوشش مستقیماً با مدت زمان قرارگیری قطعه در حمام و غلظت مواد فعال ارتباط دارد.

کنترل دقیق ضخامت پوشش نیازمند مراقبت دقیق از پارامترهای زیر است:

دما: محدوده بهینه دمایی برای آبکاری الکترولس نیکل بین 85 تا 95 درجه سانتیگراد قرار دارد. افزایش دما باعث تسریع واکنش و افزایش نرخ رسوبگذاری میشود، ولی دماهای بیش از حد مجاز موجب کاهش کیفیت پوشش و ایجاد تنشهای داخلی میگردد.

pH محلول: مقدار بهینه pH برای اکثر حمامهای الکترولس نیکل بین 4.5 تا 5.5 است. تغییرات pH بر روی نرخ رسوبگذاری و کیفیت پوشش تأثیر مستقیم دارد. pH پایینتر از حد مجاز باعث کاهش نرخ رسوبگذاری و pH بالاتر منجر به تجزیه حمام میشود.

نسبت غلظت مواد شیمیایی: تعادل بین غلظت نیکل کلراید و هیپوفسفیت سدیم حائز اهمیت است. نسبت استاندارد Ni²⁺ به H₂PO₂⁻ معمولاً 2:1 تا 3:1 در نظر گرفته میشود.

پارامترهای کنترل ضخامت در آبکاری الکترولس نیکل

| پارامتر | محدوده بهینه | تأثیر بر ضخامت | تأثیر بر کیفیت |

|---|---|---|---|

| دما (°C) | 85-95 | نرخ رسوب بالا | کیفیت متوسط تا بالا |

| pH | 4.5-5.5 | نرخ رسوب متوسط | کیفیت بالا |

| غلظت نیکل (g/L) | 5-6 | رابطه مستقیم | تأثیر متوسط |

| غلظت هیپوفسفیت (g/L) | 20-30 | رابطه مستقیم قوی | تأثیر بالا |

| زمان آبکاری (دقیقه) | 15-120 | رابطه خطی | کاهش تدریجی |

برای اطلاعات بیشتر به وبسایت رنگین پوشش مراجعه فرمایید.

روشهای اندازهگیری ضخامت پوشش

اندازهگیری دقیق ضخامت پوشش الکترولس نیکل امری ضروری برای کنترل کیفیت محسوب میشود. روشهای مختلفی برای این منظور وجود دارد که هر یک مزایا و محدودیتهای خاص خود را دارند.

روش میکروسکوپی: این روش شامل برش عرضی نمونه و بررسی تحت میکروسکوپ نوری یا الکترونی است. دقت این روش بالا بوده ولی مخرب است و برای کنترل تولید انبوه مناسب نمیباشد.

روش جریانهای گردابی: این تکنیک غیرمخرب بر اساس تغییرات میدان مغناطیسی ناشی از حضور پوشش فلزی عمل میکند. دقت این روش در محدوده ±2 میکرون قرار دارد و برای کنترل سریع مناسب است.

روش فلوئورسانس اشعه X: این روش امکان اندازهگیری ضخامت و ترکیب شیمیایی پوشش را همزمان فراهم میآورد. دقت بالا و عدم تخریب نمونه از مزایای این روش محسوب میشود.

روش گرایشسنجی مغناطیسی: برای اندازهگیری ضخامت پوششهای غیرمغناطیسی روی زیرلایههای فرومغناطیس استفاده میشود. سادگی کاربرد و سرعت بالا از ویژگیهای این روش است.

تحلیل عمیق سختی در آبکاری الکترولس نیکل

سختی پوشش الکترولس نیکل یکی از مهمترین خواص مکانیکی این نوع پوشش محسوب میشود که مستقیماً بر مقاومت سایشی، دوام و عملکرد کلی قطعه تأثیر میگذارد. سختی این پوششها معمولاً بین 450 تا 650 ویکرز متغیر است که بسته به شرایط فرآیندی و ترکیب شیمیایی حمام تغییر میکند.

ساختار پوشش الکترولس نیکل شامل ماتریسی از نیکل فلزی است که اتمهای فسفر به صورت جانشینی یا میاننشینی در آن قرار گرفتهاند. میزان فسفر موجود در پوشش عامل اصلی تعیینکننده سختی است. پوششهای با فسفر پایین (2-5 درصد وزنی) سختی نسبتاً کمتری نسبت به پوششهای با فسفر متوسط (6-9 درصد وزنی) و بالا (10-13 درصد وزنی) دارند.

تأثیر ترکیب شیمیایی حمام بر سختی:

غلظت منابع نیکل و عوامل احیاءکننده تأثیر مستقیمی بر میزان فسفر ادغامشده در پوشش دارد. افزایش غلظت هیپوفسفیت سدیم منجر به تشکیل پوششهایی با محتوای فسفر بالاتر و در نتیجه سختی کمتر میشود. این پدیده به دلیل تغییر در مکانیسم رشد کریستالها و ایجاد ساختار آمورفتر رخ میدهد.

مواد افزودنی نیز نقش مهمی در تعیین سختی ایفا میکنند. اسیدهای آلی مانند اسید لاکتیک، اسید مالیک و اسید ساکسینیک به عنوان تنظیمکننده pH و کمپلکسکننده یونهای نیکل عمل میکنند و بر ساختار نهایی پوشش تأثیر میگذارند.

رابطه بین محتوای فسفر و خواص مکانیکی پوشش

| محتوای فسفر (%) | سختی ویکرز | ساختار | مقاومت به خوردگی | کاربرد اصلی |

|---|---|---|---|---|

| 2-5 | 550-650 | کریستالین | متوسط | قطعات سایشی |

| 6-9 | 500-600 | نیمهکریستالین | بالا | قطعات دقیق |

| 10-13 | 450-550 | آمورف | بسیار بالا | محیطهای خورنده |

پارامترهای فرآیندی کلیدی در کنترل سختی

کنترل سختی پوشش الکترولس نیکل نیازمند درک عمیق تأثیر پارامترهای مختلف فرآیندی است. هر یک از این پارامترها به نحو مستقلی یا در تعامل با یکدیگر بر خواص نهایی پوشش تأثیر میگذارند.

تأثیر دما بر ساختار و سختی:

دمای حمام نه تنها بر نرخ رسوبگذاری بلکه بر ساختار میکروسکوپی پوشش نیز تأثیر قابلتوجهی دارد. در دماهای پایینتر (80-85 درجه سانتیگراد) رشد کریستالها کندتر بوده و ساختار ریزتری تشکیل میشود که منجر به افزایش سختی میگردد. در مقابل، دماهای بالاتر (90-95 درجه سانتیگراد) باعث تشکیل کریستالهای درشتتر و کاهش نسبی سختی میشوند.

نقش تحریک مکانیکی:

استفاده از تحریک مکانیکی حین فرآیند آبکاری تأثیر چشمگیری بر همزدن محلول و توزیع یکنواخت دما و غلظت مواد شیمیایی دارد. این امر منجر به تشکیل پوششهایی با ساختار یکنواختتر و سختی متعادلتر میشود. سرعت بهینه تحریک بین 50 تا 150 دور در دقیقه توصیه میشود.

کنترل آلودگیهای یونی:

حضور یونهای آلاینده مانند آهن، مس، سرب و روی میتواند تأثیر منفی بر کیفیت و سختی پوشش داشته باشد. این آلودگیها معمولاً از انحلال تجهیزات یا آب مصرفی وارد حمام میشوند. حضور یون آهن حتی در غلظتهای پایین (بیش از 10 ppm) باعث کاهش چشمگیر سختی و ایجاد عیوب سطحی میشود.

تکنیکهای پیشرفته کنترل ساختار و سختی

روشهای نوین کنترل سختی فراتر از تنظیم ساده پارامترهای اولیه است و شامل تکنیکهای پیچیدهتری میشود که امکان دستیابی به خواص هدفمند را فراهم میآورد.

آبکاری چندلایه:

این تکنیک شامل ایجاد چندین لایه با ترکیبهای مختلف فسفر است که امکان بهینهسازی خواص مختلف را فراهم میآورد. برای مثال، لایه اول با محتوای فسفر بالا برای چسبندگی و مقاومت به خوردگی و لایه دوم با محتوای فسفر پایین برای سختی بالا طراحی میشود.

کنترل نرخ رسوبگذاری:

تنظیم دقیق نرخ رسوبگذاری از طریق کنترل غلظت مواد فعال و دما امکان کنترل ساختار میکروسکوپی را فراهم میآورد. نرخ کند رسوبگذاری (1-3 میکرون در ساعت) منجر به تشکیل ساختارهای متراکمتر و سختتر میشود.

افزودن عناصر آلیاژی:

اضافه کردن عناصر مختلف مانند تنگستن، مولیبدن یا کبالت به حمام آبکاری امکان تغییر خواص مکانیکی پوشش را فراهم میآورد. این عناصر معمولاً در قالب نمکهای محلول اضافه شده و در ساختار نهایی پوشش جای میگیرند.

تأثیر عناصر آلیاژی بر سختی پوشش الکترولس نیکل

| عنصر آلیاژی | غلظت بهینه (g/L) | افزایش سختی (HV) | عوارض جانبی | کاربرد توصیهشده |

|---|---|---|---|---|

| تنگستن | 0.5-2 | 100-150 | کاهش پایداری حمام | قطعات با سایش شدید |

| مولیبدن | 0.3-1.5 | 80-120 | تغییر رنگ پوشش | محیطهای دمای بالا |

| کبالت | 1-3 | 60-100 | افزایش هزینه | کاربردهای مغناطیسی |

| بور | 0.1-0.5 | 120-180 | ناپایداری حمام | ابزارهای برشی |

عیبیابی مشکلات مربوط به سختی و ضخامت

تشخیص و حل مشکلات مربوط به سختی و ضخامت نامناسب پوشش نیازمند رویکرد سیستماتیک و درک عمیق روابط بین پارامترهای مختلف است.

مشکل سختی پایین:

این مشکل معمولاً به دلیل محتوای بالای فسفر در پوشش رخ میدهد. علل احتمالی شامل غلظت بالای هیپوفسفیت، دمای پایین حمام، pH نامناسب یا حضور آلودگیهای یونی است. برای رفع این مشکل ابتدا باید ترکیب شیمیایی حمام بررسی و در صورت لزوم تنظیم شود.

راهحلهای عملی شامل کاهش تدریجی غلظت هیپوفسفیت سدیم، افزایش دما تا حد مجاز، تنظیم pH به محدوده بهینه و حذف آلودگیها از طریق فیلتراسیون یا تصفیه شیمیایی است. در موارد شدید ممکن است نیاز به تعویض کامل حمام باشد.

مشکل ضخامت نامتجانس:

عدم یکنواختی ضخامت پوشش ممکن است به دلیل توزیع نامناسب دما، عدم تحریک کافی محلول، طراحی نامناسب سیستم آویز یا هندسه پیچیده قطعه باشد. برای رفع این مشکل باید سیستم تحریک بهبود یافته، توزیع دمای یکنواخت تأمین شود و در صورت لزوم طراحی آویز تغییر کند.

مشکل چسبندگی ضعیف:

این مشکل معمولاً ناشی از آمادهسازی نامناسب سطح قطعه قبل از آبکاری است. وجود اکسید، روغن، گریس یا سایر آلودگیهای سطحی مانع تشکیل پیوند مناسب بین پوشش و زیرلایه میشود. راهحل شامل بهبود فرآیند پیشتمیزی، استفاده از روشهای فعالسازی مناسب و کنترل دقیق زمان بین پیشتمیزی و آبکاری است.

بهینهسازی خواص مکانیکی برای کاربردهای مختلف

انتخاب پارامترهای مناسب آبکاری بستگی به کاربرد نهایی قطعه دارد. هر کاربرد مجموعهای از الزامات خاص در زمینه سختی، ضخامت، مقاومت به خوردگی و سایر خواص مکانیکی دارد.

قطعات صنایع نفت و گاز:

در این کاربردها اولویت اصلی مقاومت به خوردگی در محیطهای اسیدی و شور است. پوشش با محتوای فسفر بالا (10-13 درصد) و ضخامت 25-50 میکرون توصیه میشود. سختی کمتر قابل تحمل است زیرا اولویت با مقاومت به خوردگی است.

اجزای خودرو:

قطعات موتور نیاز به تعادل بین سختی بالا و مقاومت به سایش دارند. پوشش با محتوای فسفر متوسط (6-9 درصد) و ضخامت 15-25 میکرون مناسب است. پس از آبکاری معمولاً عملیات حرارتی برای افزایش سختی انجام میشود.

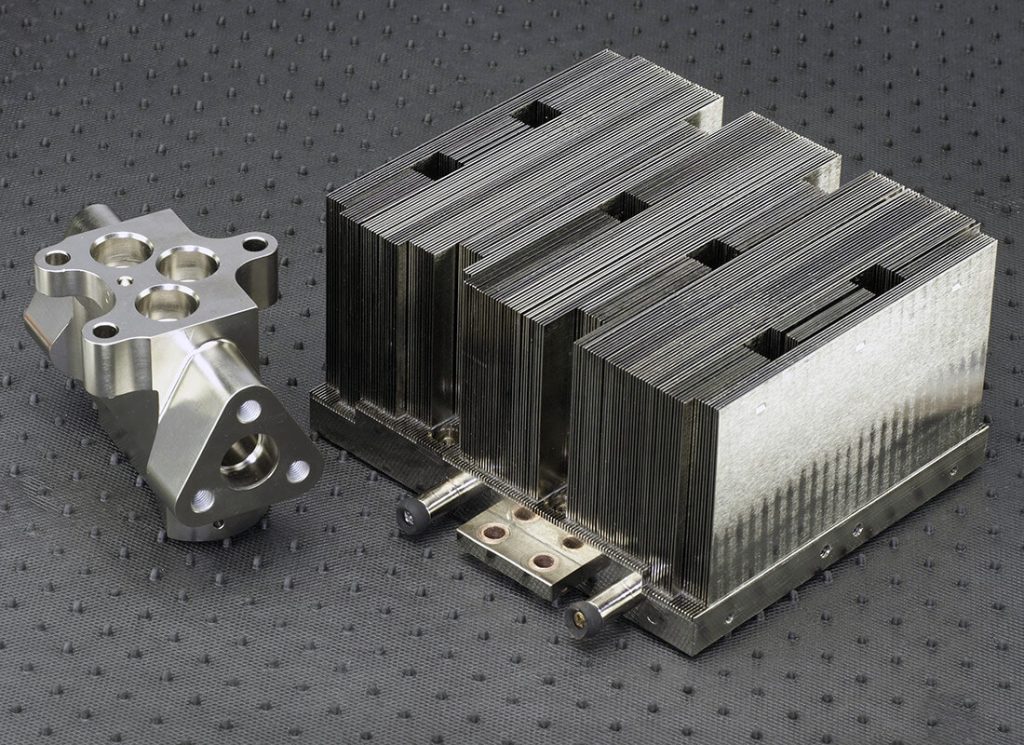

صنایع الکترونیک:

در این کاربردها دقت ابعادی و سطح صاف اولویت دارد. پوشش نازک (5-15 میکرون) با سختی متوسط و صافی سطح بالا مورد نیاز است. کنترل دقیق پارامترهای فرآیندی برای جلوگیری از تغییر ابعاد قطعات حساس ضروری است.

ابزارهای دقیق:

این کاربردها نیاز به حداکثر سختی و مقاومت سایشی دارند. استفاده از عناصر آلیاژی مانند تنگستن یا بور همراه با پوششهای نسبتاً ضخیم (20-40 میکرون) توصیه میشود. پس از آبکاری عملیات حرارتی در دماهای کنترلشده انجام میشود.

تجهیزات و ابزارهای کنترل کیفیت

استقرار سیستم کنترل کیفیت مناسب برای نظارت بر ضخامت و سختی پوشش الکترولس نیکل شامل تجهیزات مختلفی است که باید بر اساس حجم تولید و دقت مورد نیاز انتخاب شوند.

دستگاههای اندازهگیری ضخامت:

ضخامتسنجهای مبتنی بر جریانهای گردابی برای کنترل سریع و غیرمخرب مناسب هستند. این دستگاهها قابلیت کالیبراسیون با استانداردهای مختلف را دارند و دقت ±2 میکرون ارائه میدهند. برای کاربردهای دقیقتر از دستگاههای مبتنی بر فلوئورسانس اشعه X استفاده میشود.

تجهیزات اندازهگیری سختی:

میکروسختیسنجهای ویکرز برای اندازهگیری دقیق سختی پوششهای نازک مناسب هستند. بار اعمالی باید به گونهای انتخاب شود که تأثیر زیرلایه حداقل باشد. معمولاً بارهای 25 تا 100 گرم برای پوششهای الکترولس نیکل مناسب است.

سیستمهای نظارت آنلاین:

استفاده از سنسورهای آنلاین برای نظارت مستمر بر دما، pH و غلظت مواد شیمیایی امکان کنترل دقیق فرآیند را فراهم میآورد. این سیستمها قابلیت هشدار در صورت انحراف از محدوده مجاز و حتی تنظیم خودکار پارامترها را دارند.

کنترل کیفیت و استانداردهای صنعتی

رعایت استانداردهای بینالمللی در آبکاری الکترولس نیکل برای تضمین کیفیت و قابلیت اطمینان محصولات ضروری است. استانداردهای مختلفی توسط سازمانهای معتبر جهانی تدوین شدهاند.

استاندارد ASTM B733:

این استاندارد مشخصات فنی پوششهای الکترولس نیکل-فسفر را تعریف میکند. طبقهبندی بر اساس محتوای فسفر (کم، متوسط، زیاد) و ضخامت (SC1 تا SC4) انجام میشود. روشهای آزمون برای سختی، چسبندگی، مقاومت به خوردگی و ضخامت مشخص شدهاند.

استاندارد ISO 4527:

این استاندارد اروپایی مشابه ASTM B733 بوده ولی جزئیات بیشتری در زمینه کنترل فرآیند و آزمونهای کیفیت ارائه میدهد. روشهای اندازهگیری ضخامت و سختی به تفصیل شرح داده شدهاند.

آزمونهای کیفیت:

آزمون چسبندگی از طریق خمش یا خراش با بار کنترلشده انجام میشود. آزمون سختی بر اساس روش ویکرز با بارهای استاندارد صورت میگیرد. اندازهگیری ضخامت باید حداقل در 5 نقطه مختلف قطعه انجام شود.

مستندسازی:

نگهداری سوابق کامل فرآیند شامل پارامترهای روزانه حمام، نتایج آزمونهای کیفیت، مشخصات مواد اولیه و گزارشهای عیبیابی ضروری است. این اطلاعات برای ردیابی مشکلات و بهبود مستمر فرآیند استفاده میشوند.

آبکاری الکترولس نیکل با درک صحیح اصول علمی و کنترل دقیق پارامترهای فرآیندی قابلیت تولید پوششهایی با ضخامت و سختی دلخواه را دارد. موفقیت در این فرآیند نیازمند ترکیب دانش تئوری، تجربه عملی و سیستم کنترل کیفیت جامع است که تمام جنبههای فنی و اقتصادی را در نظر بگیرد.

این مطلب یک رپورتاژ آگهی است و محتوای آن ماهیت تبلیغاتی دارد. مجله خبری اوقات خوش مسئولیتی در قبال صحت اطلاعات، نظرات و ادعاهای مطرحشده در این رپورتاژ ندارد و هرگونه مسئولیت حقوقی، مالی یا علمی مرتبط بر عهده آگهیدهنده میباشد.